1. 濕法脫硫 – 目前應用最廣泛的技術

濕法脫硫采用堿性物質的水溶液或漿液作為吸收劑,在濕態下與SO?反應,產物也為濕態。

-

原理:?在吸收塔內,煙氣與吸收劑漿液充分接觸,SO?被漿液吸收并發生化學反應。

-

代表工藝:石灰石-石膏法 (應用最廣,占90%以上)

-

最終產物:?商品級石膏,可用于建材行業。

-

優點:?脫硫效率極高(>95%),技術成熟,應用廣泛,副產物可利用。

-

缺點:?系統復雜,投資和運行成本高,耗水量大,存在廢水處理問題。

2. 半干法脫硫

半干法采用霧化的堿性漿液作為吸收劑,在反應塔內,煙氣的熱量使吸收劑霧滴干燥,同時在干、濕兩種狀態下與SO?發生反應。

-

原理:?將生石灰加水消化制成熟石灰漿液,然后將其精細霧化噴入吸收塔。微小的液滴與熱煙氣接觸,同時發生傳熱(水分蒸發)和傳質(SO?被吸收)。

-

代表工藝:旋轉噴霧干燥法

-

最終產物:?干態粉末混合物(含亞硫酸鈣、硫酸鈣、飛灰和未反應的吸收劑)。

-

優點:?耗水量少,無廢水排放,系統比濕法簡單。

-

缺點:?脫硫效率較濕法低(80-90%),吸收劑消耗量大,副產物利用價值較低。

3. 干法脫硫

干法采用干燥的堿性粉末作為吸收劑或吸附劑,在干態下與SO?反應,反應產物也是干態的。

-

原理:?將堿性吸收劑(如消石灰粉)直接噴入煙氣中,在反應器內吸收劑與SO?發生氣固兩相反應。

-

代表工藝:循環流化床干法脫硫

-

詳細過程:

-

吸收劑粉末在流化床反應塔內與煙氣充分混合接觸。

-

為了維持反應效率,通常需要向煙氣中噴入少量水霧,以降低煙氣溫度、提高吸收劑活性,但水量嚴格控制,最終產物保持干態。

-

反應后的固體物料大部分通過除塵器收集下來,其中未反應的吸收劑可再次循環噴入反應塔,提高利用率。

-

-

最終產物:?干態粉末混合物。

-

優點:?無廢水、流程簡單、投資和運行成本較低、占地小。

-

缺點:?脫硫效率相對較低(70-90%),吸收劑消耗量大,副產物難以利用。

一、煙氣脫硫核心設備

-

吸收塔(反應塔)

-

濕法脫硫(石灰石-石膏法):噴淋塔、填料塔或鼓泡塔,用于SO?與石灰石漿液反應。

-

干法/半干法:噴霧干燥塔(如旋轉霧化器)或循環流化床反應器。

-

關鍵部件:噴淋層、除霧器、氧化風機(強制氧化石膏)、攪拌器。

-

-

漿液制備系統

-

石灰石磨機、漿液罐、供漿泵,用于制備吸收劑漿液。

-

-

副產品處理設備

-

石膏脫水系統(離心機、真空皮帶機)、廢水處理裝置。

-

-

煙氣換熱器

-

降低凈煙氣溫度并回收熱量,減少白煙(部分工藝可能省略)。

-

二、煙氣脫硝(NOx控制)核心設備

-

SCR(選擇性催化還原)系統

-

反應器:內置催化劑層(如蜂窩式/板式催化劑),在300-400℃下將NOx還原為N?。

-

噴氨系統:氨噴射格柵(AIG)、氨蒸發器(液氨法)或尿素熱解爐(尿素法)。

-

關鍵部件:催化劑(TiO?-V?O?-WO?)、吹灰器(聲波或蒸汽)。

-

-

SNCR(非催化還原)系統

-

噴射槍(尿素/氨水溶液)、高溫噴射區(爐膛850-1100℃)。

-

-

煙氣混合裝置

-

靜態混合器或導流板,確保氨與煙氣均勻混合。

-

四、輔助關鍵設備

-

風機:增壓風機(克服系統阻力)、引風機。

-

除塵器:電除塵(ESP)或布袋除塵器(FF),通常位于脫硝前或脫硫后。

-

CEMS系統:在線監測煙氣污染物濃度及排放參數。

不同工藝組合(如SCR+濕法脫硫)需根據煙氣成分、溫度、排放標準等設計設備配置。

]]>一、煙氣系統流程

-

高溫原煙氣進入

-

燃煤鍋爐/工業窯爐排出的煙氣(120~180℃)經?靜電除塵器(ESP)?或?布袋除塵器?初步除塵(塵濃度<50mg/m3)。

-

-

煙氣降溫

-

通過?GGH(煙氣換熱器)?與凈化后的低溫煙氣(約50℃)換熱,溫度降至?80~90℃(避免高溫損壞吸收塔內防腐層)。

-

-

進入吸收塔

-

降溫后的煙氣從吸收塔?下部入口?進入,與噴淋漿液逆流接觸。

-

二、吸收塔內SO?脫除流程

-

噴淋層反應

-

塔內設置?3~6層噴淋層,通過離心噴嘴將石灰石漿液霧化成細小液滴(粒徑0.1~2mm)。

-

強制氧化

-

塔底漿液池中通入?氧化空氣(由羅茨風機提供),將亞硫酸鈣(CaSO?)氧化為硫酸鈣(CaSO?·2H?O,即石膏):

-

氧化風量控制:≥2.5Nm3/min·噸漿液,氧化率需>95%。

-

-

-

漿液循環

-

漿液通過?循環泵?從塔底抽出,經噴淋層反復使用,液氣比(L/G)通常控制在?15~25 L/m3。

-

三、凈化煙氣排放流程

-

除霧器脫水

-

煙氣上升至塔頂,經過?兩級除霧器(屋脊式+管式):

-

去除攜帶的漿液霧滴(液滴含量<20mg/m3)。

-

定期用?高壓沖洗水?防止堵塞。

-

-

-

煙氣再熱(可選)

-

通過?GGH?或?蒸汽加熱器?將煙氣升溫至≥80℃,避免煙囪形成“石膏雨”。

-

-

凈煙氣排放

-

SO?濃度降至<35mg/m3(超低排放<10mg/m3),經煙囪排入大氣。

-

四、石膏脫水與廢水處理流程

-

石膏漿液排出

-

吸收塔底部漿液(含15%~20%固體)通過?石膏排出泵?送至旋流器。

-

-

一級濃縮

-

旋流器將漿液濃縮至?40%~50%含固率,溢流液(稀漿)返回吸收塔。

-

-

真空皮帶脫水

-

濃縮漿液進入?真空皮帶脫水機,產出石膏濾餅(含固率≥90%)。

-

石膏品質控制:

-

游離水<10%

-

Cl?<100ppm(若用作建材)。

-

-

-

廢水處理

-

脫硫廢水(含Cl?、F?、重金屬)經?中和+沉淀+絮凝?處理后回用或達標排放。

-

五、關鍵運行參數控制

| 參數 | 控制范圍 | 偏離后果 |

|---|---|---|

| 漿液pH值 | 5.2~5.8 | pH<5.0:SO?吸收率下降 |

| 漿液密度 | 1080~1150kg/m3 | 過高:管道磨損加劇 |

| 氧化風量 | ≥2.5Nm3/min·噸漿液 | 不足:CaSO?積累結垢 |

| 入口SO?濃度 | ≤3000mg/m3(設計值) | 超負荷:排放超標 |

| 除霧器壓差 | <200Pa | 堵塞:煙氣帶水量增加 |

(1)吸收劑的選擇與制備

- 石灰石/石灰質量:確保石灰石或石灰的純度、粒度和活性,以保證脫硫效率。

- 漿液濃度控制:濕法脫硫中,石灰石漿液的濃度需控制在合理范圍(通常為20%-30%),過高或過低都會影響脫硫效果。

- 吸收劑供應穩定性:確保吸收劑連續穩定供應,避免因供應中斷導致脫硫效率下降。

(2)吸收塔運行管理

- pH值控制:吸收塔內漿液的pH值通常控制在5.0-5.8之間,過低會降低脫硫效率,過高可能導致設備結垢。

- 液氣比優化:合理控制漿液與煙氣的比例,確保充分接觸和反應。

- 防止結垢和堵塞:定期清洗噴嘴、管道和除霧器,防止結垢和堵塞影響系統運行。

(3)副產品處理

- 石膏脫水:確保石膏脫水系統的正常運行,控制石膏含水率(通常低于10%)。

- 廢水處理:脫硫廢水含有重金屬和懸浮物,需經過處理后達標排放。

(4)設備防腐

- 材料選擇:吸收塔、管道等設備需采用耐腐蝕材料(如玻璃鋼、合金鋼等)。

- 防腐涂層:定期檢查和維護防腐涂層,防止設備腐蝕。

2.?脫硝過程注意事項

(1)SCR脫硝系統

- 催化劑管理:

- 活性監測:定期檢測催化劑活性,及時清洗或更換失效催化劑。

- 防止中毒:避免催化劑因煙氣中的砷、堿金屬等物質中毒。

- 氨噴射控制:

- 氨逃逸控制:精確控制氨噴射量,避免過量氨逃逸造成二次污染。

- 均勻噴射:確保氨氣在煙氣中均勻分布,提高脫硝效率。

- 溫度控制:

- SCR反應溫度通常控制在300℃-400℃,溫度過高或過低都會影響催化劑活性和脫硝效率。

(2)SNCR脫硝系統

- 反應溫度控制:SNCR反應的適宜溫度為850℃-1100℃,需確保煙氣溫度在反應窗口內。

- 還原劑選擇:尿素或氨水作為還原劑時,需確保其純度和噴射量。

- 混合均勻性:確保還原劑與煙氣充分混合,以提高脫硝效率。

煙氣脫硫脫硝過程中需要注意吸收劑管理、設備運行、參數控制、安全環保以及維護檢修等多個方面的細節。通過精細化管理和優化運行,可以確保系統高效穩定運行,降低污染物排放,同時延長設備壽命,減少運行成本。

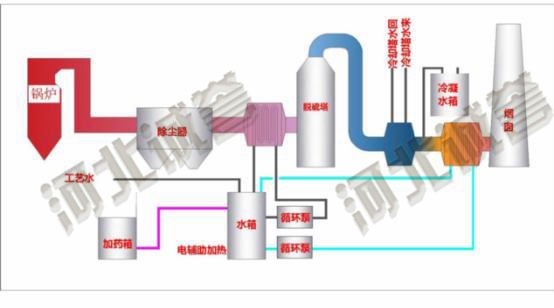

]]>煙氣處理:首先,鍋爐產生的煙氣經過靜電除塵器去除顆粒物,然后通過增壓風機送入吸收塔。在吸收塔內,煙氣與噴淋的石灰石漿液充分接觸,煙氣中的二氧化硫(SO?)與漿液中的碳酸鈣(CaCO?)發生化學反應,生成亞硫酸鈣(CaSO?),隨后被空氣中的氧氣氧化成硫酸鈣(CaSO?),即石膏。

石灰石漿液制備:石灰石首先被破碎成細粉,然后與水混合制成石灰石漿液。該漿液通過泵輸送到噴霧干燥器或吸收塔中。

吸收塔系統:吸收塔是整個脫硫工藝的核心設備,用于捕集煙氣中的SO?并將其轉化為石膏。在吸收塔中,循環漿液通過噴淋系統噴灑到煙氣中,使煙氣中的SO?與漿液中的碳酸鈣充分反應,生成石膏沉淀物。

石膏脫水系統:生成的石膏漿液通過旋流分離器和真空皮帶機進行脫水處理,最終得到含水量低于10%的干燥石膏產品。石膏可以作為副產品出售或進一步加工。

廢水處理系統:在脫硫過程中產生的廢水需要經過中和、沉淀、絮凝和澄清等步驟進行處理,以確保排放水質符合環保要求。

副產品處理:最終形成的石膏可以用于建材工業、土壤改良等領域,是一種環保且經濟的資源回收方式。

整個石灰石-石膏濕法脫硫工藝不僅有效減少了煙氣中的二氧化硫排放,還實現了資源的循環利用,具有較高的經濟性和環保性。

強化除霧效果:通過改進除霧器的設計和運行,提高其除霧效率,可以有效減少煙氣中的水分攜帶量。

優化煙囪結構和加熱煙氣:調整煙囪的高度和形狀,以及在必要時對煙氣進行加熱,可以降低煙氣中水蒸氣的飽和度,從而減少帶水量。

優化系統運行:通過調節吸收塔內的漿液循環量和噴淋層的噴水量,確保煙氣與漿液充分接觸并反應,同時避免過量的漿液進入煙氣中。

冷凝法、膜法及吸附法的應用:這些方法可以用于回收煙氣中的水分。例如,冷凝法利用低溫將水蒸氣凝結成液態水;膜法則通過半透膜分離水蒸氣;吸附法則利用吸附劑吸附水蒸氣。

廢水處理技術:對于脫硫過程中產生的廢水,可以通過化學沉淀法、蒸發結晶等方法進行處理,以達到零排放或減少排放的目的。

使用高效反應器和噴淋降溫技術:在濕法脫硫工藝中,采用多層噴淋層和高效的反應器可以提高脫硫效率,并通過噴淋降溫技術降低煙氣溫度,減少水分蒸發。

定期維護和監控:保持系統的清潔和正常運行,定期檢查和更換損壞的部件,如除霧器和噴嘴,以防止堵塞和漏液現象的發生。

通過以上措施,可以有效地控制和減少濕法脫硫煙氣中的帶水量,確保脫硫系統的穩定運行和環保達標排放。

]]>