1. 技術原理對比

| 項目 | 干法脫硫 | 濕法脫硫(石灰石-石膏法為主) |

|---|---|---|

| 反應原理 | 干態吸收劑(如Ca(OH)?、NaHCO?)與SO?在干燥條件下反應,生成固態副產物(如CaSO?)。 | 漿液吸收劑(石灰石/石灰漿)與SO?在液相中反應,生成石膏(CaSO?·2H?O)。 |

| 反應條件 | 無需水參與,反應溫度較高(100~200℃)。 | 低溫(50~60℃),需大量水參與。 |

| 典型工藝 | SDS(碳酸氫鈉干法)、CFB(循環流化床)、NID(一體化脫硫除塵)。 | 石灰石-石膏法、氨法、雙堿法等。 |

2. 性能與經濟性對比

| 指標 | 干法脫硫 | 濕法脫硫 |

|---|---|---|

| 脫硫效率 | 80%~95%(中等,依賴吸收劑和工藝)。 | 95%~99%(高效,適合高硫煤)。 |

| 投資成本 | 較低(設備簡單,無廢水處理系統)。 | 較高(需漿液制備、防腐、廢水處理等)。 |

| 運行成本 | 較高(吸收劑用量大,如NaHCO?較貴)。 | 較低(石灰石廉價,副產物石膏可銷售)。 |

| 能耗 | 低(無漿液循環泵)。 | 高(漿液循環泵、氧化風機等耗電)。 |

| 副產物 | 干態粉末(需妥善處置或利用)。 | 濕石膏(可資源化利用,如建材)。 |

| 適用SO?濃度 | 低至中濃度(<3000 mg/Nm3)。 | 中至高濃度(可達10000 mg/Nm3以上)。 |

3. 優缺點總結

干法脫硫

-

優點:

無廢水產生,適合缺水地區。

無廢水產生,適合缺水地區。

設備簡單,占地面積小,改造靈活(如焦化、燒結行業)。

設備簡單,占地面積小,改造靈活(如焦化、燒結行業)。

啟停快,適合間歇性運行的工業鍋爐。

啟停快,適合間歇性運行的工業鍋爐。 -

缺點:

脫硫效率較低,難以滿足超低排放(<35 mg/Nm3)要求。

脫硫效率較低,難以滿足超低排放(<35 mg/Nm3)要求。

吸收劑耗量大(如NaHCO?成本高)。

吸收劑耗量大(如NaHCO?成本高)。

副產物利用價值低(干粉易揚塵)。

副產物利用價值低(干粉易揚塵)。

濕法脫硫

-

優點:

脫硫效率高(>98%),穩定滿足超低排放。

脫硫效率高(>98%),穩定滿足超低排放。

運行成本低(石灰石廉價,石膏可銷售)。

運行成本低(石灰石廉價,石膏可銷售)。

適合大煙氣量、高硫燃料(如燃煤電廠)。

適合大煙氣量、高硫燃料(如燃煤電廠)。 -

缺點:

系統復雜,投資高(需防腐、廢水處理)。

系統復雜,投資高(需防腐、廢水處理)。

耗水量大,需處理廢水(含重金屬、Cl?等)。

耗水量大,需處理廢水(含重金屬、Cl?等)。

設備易結垢、堵塞,維護難度大。

設備易結垢、堵塞,維護難度大。

4. 適用場景

| 場景 | 推薦技術 | 理由 |

|---|---|---|

| 燃煤電廠 | 濕法脫硫 | 高硫煤、大煙氣量,需超低排放。 |

| 鋼鐵/焦化燒結機 | 干法脫硫(SDS/CFB) | 中低SO?濃度,改造靈活,無廢水。 |

| 垃圾焚燒/工業鍋爐 | 干法或半干法 | 煙氣量小,間歇運行,缺水地區優先。 |

| 化工/玻璃窯爐 | 干法(NaHCO?噴射) | 對氯離子敏感,避免濕法腐蝕。 |

1. 高脫硫效率

- 脫硫率可達?95%~99%,甚至更高,能有效控制SO?排放,滿足嚴格的環保標準(如超低排放要求)。

- 適用于?高硫煤?燃燒后的煙氣處理,適應性較強。

2. 技術成熟,運行穩定

- 發展歷史長,工藝成熟,全球應用案例豐富,運行可靠性高。

- 系統自動化程度高,易于與現有燃煤機組集成。

3. 副產物可利用

- 主要采用?石灰石-石膏法?時,脫硫產物(石膏)可資源化利用,如用于建材(石膏板、水泥緩凝劑等),減少固廢排放。

4. 協同凈化能力

- 在脫硫過程中可協同去除部分?粉塵、HF(氟化氫)、HCl(氯化氫)?等污染物,提高整體凈化效果。

5. 適應性強

- 可處理?大煙氣量、高濃度SO??的工況,適合大型燃煤鍋爐及工業爐窯。

- 通過調整吸收劑(如石灰石、氨水等)適應不同硫含量的燃料。

6. 運行成本可控

- 吸收劑(石灰石)來源廣泛,價格低廉,長期運行經濟性較好。

- 副產物石膏若能被回收利用,可部分抵消運行成本。

- 基礎與結構

- 混凝土基礎:承載力≥1.2倍設備總重(濕法脫硫需防滲處理)。

- 鋼結構焊接:塔體焊縫100%探傷(UT/RT),符合NB/T 47013標準。

- 抗震設計:地震烈度7級以上區域需加裝阻尼器。

- 工藝系統關鍵點

- 煙道布置:

- 傾斜角≥10°(濕法脫硫需≥15°防積液)。

- 膨脹節補償量≥設計位移的1.5倍。

- 噴淋/噴氨系統:

- 噴嘴安裝角度誤差≤±1°,覆蓋率≥95%(濕法脫硫)。

- 噴氨格柵支管流量偏差≤±3%(SCR脫硝)。

- 煙道布置:

- 電氣與自動化

- 防爆區域(如氨區)需達到Ex dⅡBT4等級。

- DCS系統信號延遲<500ms,控制精度±1%。

二、分項技術規范

1. 濕法脫硫(石灰石-石膏法)

| 組件 | 安裝要求 | 驗收標準 |

|---|---|---|

| 吸收塔 | 垂直度≤1/1000,內壁襯膠厚度≥4mm | 72小時試運行效率≥95% |

| 除霧器 | 沖洗水壓力≥0.25MPa,覆蓋率100% | 出口液滴含量≤50mg/Nm3 |

| 漿液循環泵 | 進出口設橡膠軟接,振動值≤4.0mm/s | 無泄漏且流量偏差≤±5% |

2. SCR脫硝系統

| 組件 | 安裝要求 | 驗收標準 |

|---|---|---|

| 催化劑模塊 | 安裝間隙≤2mm,單層平整度≤3mm/m2 | NOx轉化率≥90%,氨逃逸≤3ppm |

| 噴氨格柵 | 混合段長度≥3倍煙道直徑,靜態混合器壓損≤200Pa | AIG各支管流量偏差≤±5% |

| 吹灰系統 | 聲波吹灰器間距≤5m,蒸汽吹灰壓力≥1.0MPa | 催化劑積灰率<5%/年 |

三、環保驗收硬性指標

- 排放監測:

- CEMS監測點前直管段≥4D(D為煙道直徑),后≥2D。

- 比對監測數據誤差≤±5%。

- 性能測試:

- 脫硫效率≥設計值(如石灰石法≥95%),脫硝效率≥90%。

- 系統阻力≤設計值的110%。

四、典型問題與解決方案

| 故障現象 | 原因分析 | 整改措施 |

|---|---|---|

| 脫硫塔除霧器堵塞 | 沖洗水壓力不足/水質差 | 升級高壓沖洗系統(≥0.3MPa)+ 水質過濾 |

| SCR氨逃逸超標 | 噴氨不均或流場紊亂 | CFD流場優化+智能噴氨控制系統 |

| 漿液管道磨損 | 流速過高(>2.5m/s) | 內襯陶瓷管道+流速控制在1.5-2.0m/s |

1. 石灰石-石膏法(最主流)

- 原理:利用石灰石(CaCO?)漿液吸收煙氣中的SO?,生成亞硫酸鈣(CaSO?),進一步氧化為石膏(CaSO?·2H?O)。

- 化學反應:

SO2+CaCO3+12O2+2H2O→CaSO4?2H2O+CO2

- 化學反應:

- 特點:

- 脫硫效率高(>95%),副產物石膏可回收利用(如建材)。

- 需處理廢水,設備易結垢,能耗較高。

2. 氨法脫硫

- 原理:以氨水(NH?·H?O)或液氨為吸收劑,生成硫酸銨((NH?)?SO?)副產品。

- 化學反應:

SO2+2NH3+H2O→(NH4)2SO3

(NH4)2SO3+12O2→(NH4)2SO4

- 化學反應:

- 特點:

- 脫硫效率高(>97%),副產物硫酸銨可作為化肥。

- 氨易揮發,需控制逃逸,適合有氨源的工廠(如化肥廠)。

3. 雙堿法(鈉-鈣雙堿法)

- 原理:先用NaOH或Na?CO?溶液吸收SO?(生成Na?SO?),再用石灰(Ca(OH)?)再生吸收液并沉淀石膏。

- 主要反應:

SO2+2NaOH→Na2SO3+H2O

Na2SO3+Ca(OH)2→CaSO3+2NaOH

- 主要反應:

- 特點:

- 避免石灰石法的結垢問題,適合中小型鍋爐。

- 需補充鈉堿,運行成本較高。

4. 鎂法脫硫(氧化鎂法)

- 原理:用MgO漿液吸收SO?,生成亞硫酸鎂(MgSO?),可氧化為硫酸鎂(MgSO?)或熱解再生MgO。

- 化學反應:

MgO+SO2→MgSO3

MgSO3+12O2→MgSO4

- 化學反應:

- 特點:

- 脫硫效率高(>95%),副產物可回收或排放。

- 鎂資源豐富的地區更具經濟性。

5. 海水脫硫

- 原理:利用海水的天然堿度(含HCO??)吸收SO?,生成可溶性硫酸鹽排回海洋。

- 化學反應:

SO2+H2O+HCO3?→HSO3?+CO2+H2O

- 化學反應:

- 特點:

- 無需添加劑,工藝簡單,適用于沿海電廠。

- 需評估對海洋生態的影響。

濕法脫硫的優缺點

- 優點:

- 脫硫效率高(90%~99%),技術成熟,適用于高硫煤煙氣。

- 可協同去除其他污染物(如HCl、HF)。

- 缺點:

- 系統復雜,能耗高(尤其風機功耗)。

- 產生廢水、廢渣需處理,可能二次污染。

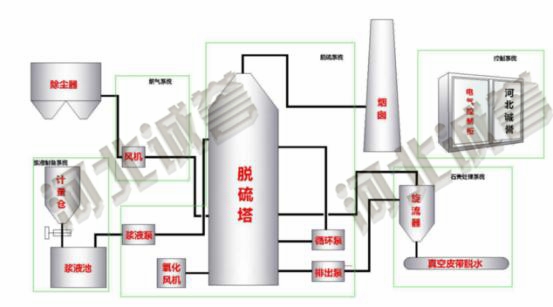

工藝核心設備

- 吸收塔:噴淋塔、填料塔或鼓泡塔。

- 漿液循環系統:泵、噴嘴、氧化風機。

- 副產品處理系統:石膏脫水、廢水處理。

不同濕法脫硫技術的選擇需綜合考慮?煙氣特性、脫硫效率、副產物價值、運行成本及環保法規。石灰石-石膏法因經濟可靠占據主流,而氨法、鎂法則在特定場景更具優勢。

]]>濕法脫硫工藝:在濕法脫硫工藝中,常用的吸收劑包括石灰石、石灰和消石灰等。根據《J88環境保護設備企業標準》的規定,當使用電石渣作為吸收劑時,漿液質量濃度應為15%~25%;當使用石灰石、石灰和消石灰作為吸收劑時,漿液質量濃度應為25%~30%。

另外,根據《火電廠污染防治最佳可行技術指南》,濕法脫硫系統中,石灰石-石膏濕法脫硫工藝的Ca/S摩爾比一般在1.2-1.3之間,這與漿液濃度密切相關。

亞硫酸鈉法脫硫工藝:在亞硫酸鈉法脫硫工藝中,吸收液的初始濃度通常為0.3~0.5mol/L,適宜范圍為0.52~0.56mol/L。此外,溶液的S/C比應控制在0.58以下,以確保高效的SO2吸收。

環保標準與排放要求:根據《火電廠大氣污染物排放標準》(GB13223-2011),煙氣中SO2排放濃度不得超過50mg/Nm3。因此,混合液濃度的選擇需要確保最終排放濃度符合這一標準。

電廠煙氣脫硫過程中混合液濃度的選擇應根據具體的脫硫工藝、煤種特性、環保要求以及設備設計等因素綜合考慮。對于濕法脫硫工藝,漿液質量濃度通常在15%~30%之間;對于亞硫酸鈉法,吸收液濃度在0.3~0.5mol/L范圍內。這些濃度范圍均需結合實際運行情況進行調整,以確保脫硫效率和環保排放標準的達成。

]]>根據證據,濕法脫硫后的煙氣溫度通常在30-50℃,濕度可以達到100-200g/Nm3,這比大氣平均濕度(約9g/Nm3)高出許多倍。這種高濕度的煙氣不僅對設備的腐蝕和維護提出了更高的要求,還可能對環境造成額外的水汽排放問題。例如,每年通過濕法脫硫排放到大氣中的水汽量可能達到40億噸。

在實際操作中,濕法脫硝和濕法脫硫的組合工藝需要特別注意煙氣濕度的控制。例如,在SNCR-SCR耦合脫硝+濕法石灰石-石膏煙氣脫硫+濕式靜電除塵的組合工藝中,雖然能夠實現超低排放,但氨逃逸控制和濕度管理仍需進一步優化。此外,濕式電除塵器的應用也需要考慮煙氣濕度對設備性能的影響。

因此,在燃煤電廠煙氣脫硝過程中,濕度的控制不僅是技術問題,也是環保和經濟性的重要考量因素。合理控制煙氣濕度有助于提高脫硝效率、減少設備腐蝕和降低運行成本。同時,還需關注濕法脫硫后煙氣中水汽的排放問題,以避免對環境造成不必要的影響。

]]>干法脫硫的優勢:

工藝簡單:干法脫硫的工藝流程相對簡單,設備簡單,占地面積小,投資和運行費用較低。

能耗低:干法脫硫過程中不需要大量的水和能源,因此可以節省能源消耗,降低生產成本。

無腐蝕問題:由于不涉及大量水和化學反應,設備腐蝕程度較輕,延長了設備的使用壽命。

副產物易于處理:干法脫硫產生的副產品通常是干燥的,更易于處理和運輸。

無需污水處理系統:干法脫硫不需要額外的水處理系統,節約水資源,避免了廢水處理的需求。

適用于低硫含量氣體:干法脫硫特別適合于含硫量較低的氣體,如天然氣、油田氣等。

濕法脫硫的優勢:

高脫硫效率:濕法脫硫通常具有較高的脫硫效率,可達90%以上,甚至更高。

煙氣脫硫的基本原理及方法

煙氣脫硫的基本原理及方法

技術成熟:濕法脫硫技術較為成熟,生產運行安全可靠,適用范圍廣。

副產品易處理:濕法脫硫產生的副產品如石膏等可以回收利用,作為建筑材料或肥料。

反應速度快:濕法脫硫的氣液反應速度快,能夠迅速將煙氣中的二氧化硫轉化為硫酸鹽。

適用性強:濕法脫硫適用于各種規模的氣體處理,尤其在大型脫硫廠中廣泛應用。

然而,每種方法也存在一些劣勢。例如,干法脫硫的脫硫效率通常低于濕法脫硫,并且設備龐大、投資大。而濕法脫硫則面臨設備復雜、運行維護成本高、能耗高等問題。

選擇合適的脫硫技術需要根據具體的應用場景和需求進行綜合考慮。例如,在水資源緊張的地區,干法脫硫可能更為合適;而在需要高效脫硫且副產品可回收利用的情況下,濕法脫硫可能是更好的選擇。

]]>濕法脫硫技術:濕法脫硫技術包括石灰石-石膏法、氨法、噴霧干燥法和循環流化床法等。這些方法通過氣液反應快速去除SO?,通常脫硫效率可以達到95%以上。然而,濕法脫硫可能會產生二次污染,如廢水處理問題。

半干法脫硫技術:半干法脫硫技術如循環流化床法,通過延長煙氣停留時間和增大鈣硫比來提高脫硫效率,通常可以達到99.8%的脫硫效率。這種方法相比濕法脫硫設備腐蝕小、無明顯溫降,更有利于煙囪排氣擴散。

干法脫硫技術:干法脫硫技術如活性炭吸附法,通過吸附劑對SO?進行吸附,再通過再生過程回收利用。這種方法具有流程短、設備投資省、能耗低等優點。

選擇性催化還原(SCR)脫硝技術:SCR技術是目前主流的脫硝方法,通過催化劑使NH?與NOx反應生成氮氣和水,脫硝效率高,通常在350-420℃溫度范圍內效率可達90%以上。然而,SCR技術對煙氣中的粉塵含量要求較高,容易造成催化劑堵塞,并且部分SO?會轉化為SO?,導致后續設備腐蝕。

非選擇性催化還原(SNCR)和高溫SCR組合技術:SNCR技術在高溫條件下直接將氨水噴入煙氣中進行脫硝,而高溫SCR則在較低溫度下進一步提高脫硝效率。這種組合技術可以有效處理NOx超標問題,并且活性焦脫硫可以協同處理SO?,同時對二噁英及重金屬也有一定的去除效果。

新型材料吸附法:一些新技術如微晶材料吸附法,通過吸附劑同時去除SO?和NOx,具有無二次污染、資源可回收利用的優點。

球團煙氣的脫硫脫硝技術多種多樣,每種方法都有其優缺點。選擇合適的工藝需要綜合考慮脫硫脫硝效率、運行成本、設備腐蝕、二次污染等因素。

]]>吸收劑的選擇與使用:濕法脫硫通常采用石灰石作為主要吸收劑,通過將其與水混合制成石灰石漿液。石灰石漿液在吸收塔內與煙氣中的SO2反應,生成亞硫酸鈣(CaSO3),然后通過氧化生成石膏(CaSO4·2H2O),從而凈化煙氣。石灰石漿液濃度、氣體流速和反應溫度等參數對脫硫效率有顯著影響。

工藝流程:濕法脫硫工藝包括預處理(如降溫、增濕、除塵)、吸收、氧化、富液處理(灰水處理)、除霧(氣水分離)、被凈化后的氣體再加熱以及產品濃縮和分離等步驟。整個過程在吸收塔中完成,吸收塔是核心設備,用于實現SO2的吸收和轉化。

反應條件控制:濕法脫硫過程中,反應溫度和壓力需在120-180℃和0.2-2.0 MPa之間,以確保反應效率。此外,堿液噴淋量的控制也至關重要,適量噴淋可以有效中和煙氣中的酸性成分,過多或過少都會影響脫硫效果。

設備設計與優化:合理的反應器設計和優化是提高脫硫效率的關鍵。例如,順流噴淋濕法脫硫系統通過設置雙向噴淋層,提高了脫硫劑粉的捕捉空間和脫硫效率。此外,濕法脫硫塔的設計參數對于工藝效率至關重要,需要根據煙氣特性和工藝要求進行選擇。

廢水處理:濕法脫硫過程中會產生廢水,需要進行預處理軟化、濃縮減量、蒸發結晶等處理工藝,以減少環境污染。廢水處理技術包括廢水循環利用和廢液再生等方法,以提高資源利用率。

協同除塵性能:濕法脫硫系統通常具有一定的協同除塵性能,綜合除塵效率應不小于70%,出口顆粒物濃度應不大于10 mg/m3。當出口顆粒物濃度大于10 mg/m3時,宜采用管式等型式的濕式電除塵器。

經濟性與環保性:濕法脫硫技術具有高效、可靠、成熟等特點,是目前廣泛應用于燃煤電廠的脫硫技術之一。其副產品石膏經脫水后可回收利用,具有較高的綜合利用價值。

濕法脫硫系統涉及多個關鍵環節和技術要點,包括吸收劑的選擇與使用、工藝流程、反應條件控制、設備設計與優化、廢水處理以及協同除塵性能等方面。這些因素共同決定了濕法脫硫系統的效率和效果。

]]>濕法鈣法脫硫技術具有以下特點:

脫硫效率高:濕法鈣法脫硫的脫硫效率通常可以達到95%以上,甚至在某些情況下可以達到99%。這使得它成為目前世界上應用最廣泛的FGD(Flue Gas Desulfurization)技術之一。

技術成熟且運行可靠:濕法鈣法脫硫技術已經在全球范圍內得到了廣泛應用,并且技術相對成熟,運行經驗豐富,不會對鍋爐的正常運行產生影響。

適應性強:該技術適用于各種含硫量的煤種,無論是高硫煤還是低硫煤,都可以有效處理。

吸收劑資源豐富且價格低廉:石灰石作為主要的吸收劑,在我國分布廣泛,資源豐富,價格低廉,因此成本較低。

副產品綜合利用:脫硫過程中產生的石膏可以作為建材和水泥緩凝劑使用,減少了廢物處理費用并延長了灰場使用壽命。

系統復雜度較高:盡管濕法鈣法脫硫技術具有許多優點,但其系統相對復雜,占地面積較大,初始投資和運行費用也較高。此外,由于石灰石的低溶解度可能導致管道結垢和堵塞,影響設備的正常運行和維護。

技術進步與創新:近年來,濕法工藝不斷改進,如吸收裝置結構優化、流速提高、噴嘴性能改善等,有望解決占地面積大和造價高的問題。

濕法鈣法脫硫技術以其高效的脫硫效果、成熟的技術和較低的成本,在全球范圍內得到了廣泛應用,并且隨著技術的不斷進步,其應用前景更加廣闊。