1. NOx濃度及排放標準

-

低濃度(<200 ppm):優先考慮選擇性催化還原(SCR)或選擇性非催化還原(SNCR)。

-

高濃度(>1000 ppm):需組合工藝(如SCR+氧化法)或高溫還原技術。

-

排放標準:嚴格地區(如歐盟、中國超低排放)需SCR(效率90%以上),寬松標準可選用SNCR(效率30-70%)。

2. 溫度窗口

-

SCR:最佳溫度300-400℃(低溫催化劑可達150-300℃)。

-

SNCR:需850-1100℃的高溫窗口,適合鍋爐/窯爐。

-

低溫條件:需低溫催化劑或臭氧氧化等前置處理。

3. 燃料與煙氣成分

-

含硫燃料:需防催化劑中毒(如釩基SCR需控制SO2濃度)。

-

高塵煙氣:選擇抗毒催化劑或布置除塵后脫硝(尾部SCR)。

-

含堿金屬/砷:需專用催化劑或預處理。

4. 空間限制

-

緊湊場地:選擇一體化工藝(如SCR反應器集成在煙道中)。

-

改造項目:SNCR(無需催化劑層)或簡化SCR設計。

結論

最優脫硝技術需通過煙氣參數分析-技術匹配-經濟評估-風險驗證四步確定,建議優先開展中試測試(如SCR催化劑活性實驗或SNCR噴射模擬),確保實際可行性。

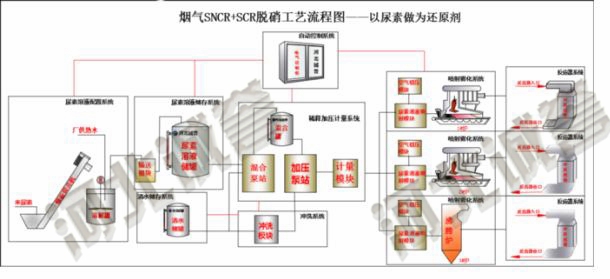

]]>在已有SNCR(選擇性非催化還原)脫硝系統的基礎上增加SCR(選擇性催化還原)設備,需要通過系統化的設計和改造來實現高效協同脫硝。

1. 工藝流程整合設計

-

位置選擇:

-

高塵布置:將SCR反應器安裝在鍋爐省煤器與空氣預熱器之間(煙氣溫度約300-400℃,適合催化劑活性)。需注意高塵環境對催化劑的磨損和堵塞。

-

低塵布置:若煙氣含塵量高(如燃煤鍋爐),可考慮將SCR置于除塵器之后(需額外加熱煙氣至催化反應溫度,能耗較高)。

-

尾部布置:在脫硫系統后增設SCR(低溫催化劑需求,如釩鈦系或分子篩催化劑,運行溫度約150-200℃)。

-

-

與SNCR協同:

-

SNCR作為前置脫硝,初步降低NOx濃度(效率30-70%),SCR作為精處理,確保最終排放達標(總效率可達90%以上)。

-

需優化氨噴射分配,避免SNCR過量噴氨導致SCR入口氨逃逸升高。

-

2. 關鍵設備新增與改造

-

SCR反應器:

-

根據煙氣流量設計截面尺寸,采用模塊化結構便于安裝。

-

配置整流格柵和導流板確保氣流分布均勻(相對標準偏差RSD<15%)。

-

-

催化劑選型:

-

常規燃煤鍋爐:選用釩鎢鈦催化劑,溫度窗口320-400℃。

-

低溫場景:采用錳鈰或鐵沸石催化劑,溫度窗口150-300℃。

-

催化劑層數通常為2+1(備用層)設計,初始設計空速(SV)2000-4000 h?1。

-

-

氨噴射系統(AIG):

-

采用網格式多噴嘴設計,配合CFD模擬優化氨氮摩爾比分布(偏差≤5%)。

-

氨源可選擇液氨(需安全許可)、尿素熱解或氨水(根據現場條件選擇)。

-

-

輔助系統:

-

煙氣加熱系統(低塵布置時):采用蒸汽換熱器或燃氣加熱,將煙氣升溫至催化劑活性溫度。

-

吹灰裝置:安裝聲波或蒸汽吹灰器,防止催化劑積灰(高塵布置時需每日吹掃)。

-

控制系統升級:集成SNCR與SCR的DCS,實現氨噴射聯動控制(基于出口NOx實時反饋)。

-

3. 施工與安裝要點

-

空間與荷載校驗:

-

確認鍋爐尾部空間承載力,必要時加固鋼結構(SCR反應器荷載通常≥5噸)。

-

預留催化劑更換通道(單模塊重量≤1.5噸,便于吊裝)。

-

-

管道與風道改造:

-

新增煙氣旁路(用于SCR檢修),閥門需滿足高溫密封(≤450℃)。

-

風道膨脹節采用耐腐材質(如PTFE襯里)。

-

4. 運行優化與成本控制

-

氨逃逸管理:

-

控制SCR出口氨逃逸<3 ppm,防止銨鹽堵塞空預器(可增設在線氨逃逸監測儀)。

-

定期檢測催化劑活性(每6個月取樣測試),當活性下降30%時考慮再生或更換。

-

-

經濟性優化:

-

利用SNCR降低SCR的NOx負荷,減少催化劑用量和噴氨量(節省約20-30%運行成本)。

-

低塵布置可延長催化劑壽命(通常4-5年 vs 高塵3-4年),但需權衡加熱能耗。

-

通過以上步驟,可在保留SNCR的基礎上高效集成SCR,實現更低的NOx排放與更長的設備壽命。詳細可直接聯系我司技術人員溝通具體細節。

SCR(選擇性催化還原)和SNCR(選擇性非催化還原)是兩種常用的煙氣脫硝技術,主要用于降低燃煤電廠、工業鍋爐等排放的氮氧化物(NO?)。它們的異同點如下:

相同點

-

還原劑相同:

均使用氨(NH?)或尿素(CO(NH?)?)作為還原劑,將NO?還原為氮氣(N?)和水(H?O)。 -

目標一致:

均用于減少煙氣中的NO?排放,滿足環保要求。 -

反應原理相似:

核心反應均為NO?與還原劑發生氧化還原反應,生成無害的N?和H?O。

不同點

| 對比項 | SCR | SNCR |

|---|---|---|

| 催化作用 | 需要催化劑(如V?O?-WO?/TiO?) | 無需催化劑,依賴高溫下的自由基反應。 |

| 反應溫度 | 中低溫(300–400℃) | 高溫(850–1100℃) |

| 脫硝效率 | 高(80–90%以上) | 較低(30–70%) |

| 設備復雜性 | 復雜(需催化反應器、吹灰系統等) | 簡單(僅需噴射系統) |

| 投資與運行成本 | 高(催化劑成本高,需定期更換) | 低(無催化劑,但還原劑用量大) |

| 適用場景 | 大型電廠、高排放標準項目 | 中小型鍋爐、改造項目或低排放要求場景 |

| 氨逃逸風險 | 較低(催化劑促進充分反應) | 較高(高溫區停留時間短,易未反應完全) |

| 空間要求 | 需預留催化反應器空間 | 僅需噴射裝置,空間需求小 |

選擇依據

-

SCR:適合排放標準嚴格、長期運行的大型設施,盡管投資高,但效率穩定。

-

SNCR:適合空間受限、預算有限的中小型項目,但對溫度窗口敏感,效率波動較大。

兩種技術也可結合使用(如SNCR+SCR混合工藝),以平衡成本與效率。

1. 溫度控制

-

SNCR(選擇性非催化還原):反應溫度窗口為?850~1100℃,需精確控制爐內溫度,避免溫度過低導致還原劑(尿素或氨水)反應不完全,或溫度過高導致還原劑分解。

-

SCR(選擇性催化還原):催化劑最佳工作溫度通常為?300~400℃(依催化劑類型而定),需確保煙氣溫度在催化劑活性范圍內,防止燒結或中毒。

2. 還原劑選擇與噴射

-

還原劑類型:氨水(NH?)、尿素溶液或液氨。需根據工藝要求選擇,注意尿素的分解效率及氨逃逸風險。

-

噴射系統:

-

確保噴嘴分布均勻,覆蓋煙氣流動截面,避免局部過量或不足。

-

防止噴嘴堵塞(定期清洗)和腐蝕(選用耐腐蝕材料)。

-

-

氨逃逸控制:過量氨會導致下游設備腐蝕(如空預器)或二次污染,需通過在線監測調整噴氨量。

3. 煙氣與催化劑管理

-

煙氣成分:

-

避免高濃度SO?(硫酸銨鹽堵塞催化劑)、粉塵(磨損或覆蓋活性位)。

-

控制氧含量(通常3%~6%),影響還原反應效率。

-

-

催化劑維護:

-

定期吹灰防止積灰,監測活性衰減(如砷、堿金屬中毒)。

-

停爐時保護催化劑免受潮氣或腐蝕性氣體損害。

-

4. 安全防護

-

氨區安全:

-

液氨儲存需符合危化品規范(防火、防爆、泄漏監測)。

-

尿素溶液儲存防結晶(保溫或伴熱)。

-

-

個人防護:接觸還原劑時佩戴防毒面具、護目鏡等。

5. 系統設計與調試

-

流場模擬:通過CFD優化噴氨格柵或噴射點位置,確保與煙氣充分混合。

-

自動控制:聯鎖NOx在線監測儀與噴氨系統,動態調節還原劑流量。

6. 運行監控與維護

-

關鍵參數監測:NOx排放濃度、氨逃逸率、壓差(催化劑堵塞指示)。

-

定期檢查:噴射系統、催化劑模塊、管道閥門等,預防泄漏或堵塞。

7. 環保與法規

-

確保排放符合當地標準(如中國超低排放要求NOx<50mg/m3)。

-

記錄運行數據,配合環保部門核查。

常見問題處理

-

NOx波動大:檢查溫度、噴氨均勻性或催化劑狀態。

-

氨逃逸高:優化噴氨策略或校準分析儀。

通過精細化管理與預防性維護,可顯著提升脫硝效率并延長設備壽命,同時降低運行成本與環保風險。

]]>SCR脫硝優于SNCR脫硝的原因主要體現在以下幾個方面:

- 脫硝效率

- SCR:效率高達90%以上,適用于嚴格的排放標準。

- SNCR:效率通常在30%-70%之間,難以滿足高標準的排放要求。

- 反應溫度

- SCR:在200-400°C的較低溫度下反應,催化劑作用顯著。

- SNCR:需要800-1100°C的高溫,依賴高溫環境。

- 催化劑使用

- SCR:使用催化劑(如V2O5-WO3/TiO2),降低反應活化能,提升效率。

- SNCR:無需催化劑,效率受溫度影響較大。

- 氨逃逸

- SCR:氨逃逸率低,減少二次污染。

- SNCR:氨逃逸率較高,可能造成污染。

- 系統復雜性

- SCR:系統復雜,建設和維護成本高。

- SNCR:系統簡單,成本較低,但效率有限。

- 適用范圍

- SCR:適用于大型電廠等對排放要求嚴格的場合。

- SNCR:適用于中小型鍋爐或排放要求不高的場景。

- 經濟性

- SCR:初期投資和運行成本高,但長期效益顯著。

- SNCR:初期投資低,但效率較低,長期效益有限。

總結:SCR在脫硝效率、氨逃逸控制和適用范圍上優于SNCR,盡管成本較高,但適合對排放要求嚴格的場合;SNCR則適用于中小型設備或排放要求較低的場景。

SNCR+SCR聯合脫硝技術能夠顯著提高脫硝效率。通過SNCR階段初步去除部分NOx,再利用SCR階段進一步處理剩余的NOx,整體脫硝效率可以達到80%以上,甚至在某些情況下可以達到90%以上。這種組合方式不僅彌補了單一技術的不足,還充分利用了兩種技術的優點。

SNCR+SCR聯合脫硝技術在經濟性方面具有明顯優勢。由于SNCR階段已經初步降低了NOx濃度,因此SCR階段所需的催化劑用量和反應器體積得以減少,從而降低了整體投資和運行成本。此外,由于催化劑用量減少,系統的壓降也相應減小,這進一步降低了運行費用。

第三,SNCR+SCR聯合脫硝技術具有良好的空間適應性。由于SCR反應塔體積較小,特別適合空間受限的場合。同時,該技術簡化了還原劑噴射系統的設計,無需設置復雜的旁路系統,減少了控制系統的復雜程度和對場地的要求。

第四,SNCR+SCR聯合脫硝技術還具有較低的氨逃逸率和腐蝕控制優勢。由于SNCR階段已經進行了初步脫硝,SCR階段主要處理未反應的NOx,因此氨逃逸率較低,通常小于4mg/Nm3。此外,由于減少了催化劑用量,有助于控制SO2向SO3的轉化,從而減少NH4HSO4的生成,降低對下游設備的腐蝕危害。

SNCR+SCR聯合脫硝技術不僅能夠實現高效的NOx去除,還能在經濟性和空間適應性方面提供顯著優勢,并且具有較低的氨逃逸率和腐蝕控制能力。這種技術適用于燃煤電廠、垃圾焚燒爐等多種工業應用場景,是一種成熟且高效的煙氣治理方案。

]]>SNCR技術具有系統簡單、投資少、運行費用低、操作方便等優點,適用于電廠老機組改造,能有效滿足嚴格的NOx排放標準。在循環流化床鍋爐中,由于其燃燒溫度較低,且旋風分離器的混合效果強烈,能夠確保還原劑與煙氣的充分混合,提高脫硝效率。

然而,SNCR技術也存在一些問題,例如氨逃逸率較高,可能達到8×10^-6,這會導致尾部煙道的積灰和腐蝕。此外,在低負荷運行狀態下,最佳脫硝反應溫度窗口與爐內溫度出現差異,導致脫硝效率和氨利用率較低。

為了提高脫硝效率并降低氨消耗量,可以采取一些優化措施,如改變噴槍布置位置、優化鍋爐低氮燃燒、調整噴槍霧化效果等。在某些情況下,還可以結合選擇性催化還原(SCR)技術,以進一步提高脫硝效率,達到超低排放的要求。

SNCR技術在循環流化床鍋爐中的應用已經較為成熟,并且在經濟性和效率上具有顯著優勢。然而,針對不同的運行條件和排放要求,可能需要結合其他技術進行優化和改造,以實現更高效的脫硝效果。

]]>

SNCR技術無需催化劑,反應系統簡單,脫硝效率一般在30%至70%之間,但存在氨逃逸量較大和脫硝效率不穩定的問題。SCR技術則通過催化劑在較低溫度下(通常為300℃至420℃)將NOx轉化為無害的氮氣和水,脫硝效率可達90%以上,但其建設和運行成本較高。

SNCR-SCR聯合脫硝技術充分利用了SNCR低成本和SCR高效率的特點,通過兩者的結合,可以有效提高脫硝效率,并減少氨逃逸和二次污染。例如,在某些項目中,SNCR+SCR聯合脫硝技術的脫硝效率可達55%至85%,并且能夠將氮氧化物排放濃度控制在較低水平。

此外,SNCR-SCR聯合脫硝技術還具有空間適應性強、系統壓降小等優點,適用于燃煤電廠、工業鍋爐等對脫硝效率要求高且希望降低成本的場合。隨著環保要求的提高和技術的進步,這種聯合脫硝技術在煙氣處理領域展現出廣闊的應用前景和潛力。

]]>SNCR是一種在不使用催化劑的情況下,通過在高溫區域噴入還原劑(如氨水或尿素)來還原煙氣中的NOx的技術。

SNCR系統通常由氨水接收和存儲系統、加壓給料系統、霧化噴射系統和自動控制系統組成。SNCR工藝的脫硝效率一般在30%到70%之間。

SCR技術利用催化劑和氨氣或其他還原劑將煙氣中的NOx轉化為氮氣和水蒸氣。SCR技術通常在較低溫度下進行,一般在150-400℃范圍內。SCR技術的脫硝效率較高,可以達到90%以上。

聯合使用SNCR和SCR技術可以顯著提高脫硝效率,適應更嚴格的排放標準。例如,某垃圾焚燒項目采用SNCR預處理后,再通過SCR進一步處理,最終可以達到90%以上的脫硝效率。這種聯合工藝不僅可以提高脫硝效率,還可以減少SCR系統的容量,從而節省投資和運行維護費用。

垃圾焚燒爐煙氣脫硝技術主要包括SNCR、SCR及其聯合應用,每種技術都有其優缺點和適用范圍。選擇合適的脫硝技術需要根據具體的煙氣成分、溫度條件以及排放標準來決定。

]]>SNCR技術則是一種爐內脫硝方法,其脫硝效率一般為30%~80%,受鍋爐結構尺寸影響較大。SNCR技術在實際運行中存在一些不利因素,導致其應用受到限制。

對于天然氣鍋爐而言,SCR爐外脫硝工藝是一種常見且有效的選擇。該工藝一級脫硝效率可達70%~85%,二級脫硝效率可達90%左右,能夠滿足超低排放要求。此外,天然氣分布式能源系統中也采用了SCR脫硝技術,以控制NOx排放。

在天然氣應用情景下,如京津冀地區,通過脫硝技術和天然氣應用情景的結合,可以有效改善空氣質量。同時,天然氣在改善大氣環境中的作用也得到了廣泛認可,尤其是在減少氮氧化物排放方面。

天然氣脫硝技術主要依賴SCR和SNCR兩種方法,其中SCR因其高效性和廣泛的應用前景而成為主流選擇。

]]>