摘要 針對H12V190Z柴油機連桿大頭孔表面的磨料流加工方法進行了研究,利用CFD軟件對其加工流場進行了模擬仿真,得到了流體磨料在流場中的壓力和速度分布。結合工藝實驗驗證了經磨料流加工后連桿大頭孔加工表面的粗糙度值有明顯的減小,提高了連桿表面的質量,大大縮短了加工時間,提高了加工效率。

磨料流加工技術作為一種新型的光整加工技術,由于其獨特的加工機理,特別適用于窄縫、小孔、交叉孔和復雜型腔等零件的加工,而且經磨料流加工后零件表面的粗糙度值有明顯減小,零件的表面質量顯著提高,還能大大降低工人的勞動強度,提高加工效率[1]。因此,擴大磨料流加工技術有應用范圍,使其適合于不同零件表面的精加工成為人們研究的重要課題。

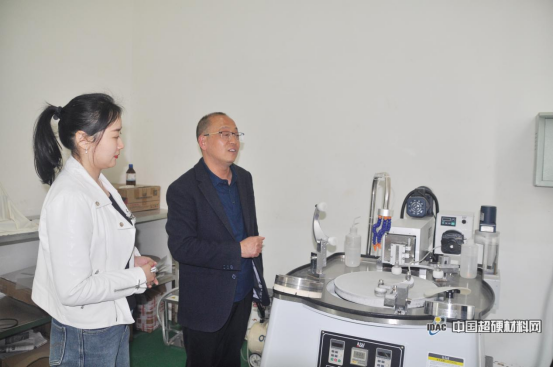

連桿作為H12V190Z柴油機的關鍵部件之一(圖1),其加工質量的優劣直接影響發動機的可靠性和壽命[2]。H12V190Z柴油機連桿的材料為42CrMoA,連桿大頭孔在加工中心上精鏜完成后,要求大孔精度0.02mm,表面粗糙度Ra0.4μm及圓柱度0.008mm。由于表面粗糙度值達不到要求,采用磨料流加工技術對其孔的表面進行光整加工。

連桿大頭孔磨料流加工的理論探討及實驗研究 style="BORDER-RIGHT: medium none; BORDER-TOP: medium none; BORDER-LEFT: medium none; WIDTH: 232px; BORDER-BOTTOM: medium none; HEIGHT: 225px" height=249 alt=H12V190Z柴油機發動機連桿 src="http://m.lksmqw.cn/attachments/images/201202/201206/1.jpg" width=280 longDesc="" />

圖1 H12V190Z柴油機發動機連桿

1 連桿大頭孔磨料流加工時流體磨料流場的有限元模型建立

連桿大頭孔內表面磨料流原理及實際加工過程如圖2所示。圖2a顯示,加工時連桿大頭孔被壓緊在上、下磨料缸之間,因孔的直徑較大,在其內部放置了一個與孔同心的圓柱形導流芯,使連桿大頭孔內表面與導流芯之間形成一較窄的環形通道。當流體磨料在活塞擠壓力的作用下流經環形通道。當流體磨料在活塞擠壓力的作用下流經環形通道時,流體磨料內部的磨粒就會在連桿大頭孔的表面產生刮削作用,進而對連桿大頭孔表面進行光整加工。圖2b為連桿大頭孔在磨料流機床上的安裝及加工過程。在連桿大頭孔在磨料流加工中,光整加工的效果與流體磨料在環形通道內的流動狀態有關,主要的影響因素有環形通道的寬度、流體磨料的黏度混合率、推料壓力等。由于流體磨料屬非牛頓流體,加工效果與多種因素有關,分析中采用Fluent軟件模擬流動狀態,確定加工參數。

圖2 連桿大頭孔內表面磨料流加工過程

在建立流體磨料流場的有限元模型時,考慮到三維模擬時對計算機的要求較高,求解速度太慢,因此將流體磨料的流場簡化為如圖3所示的二維模型,并對其各個區域采用了結構化網格劃分。

圖3 磨料流加工連桿大頭孔時流體磨料流場的有限元模型

2 邊界條件與物性參數的設置

模擬時,進口邊界與出口邊界具體位置如圖3所示,進口邊界設置為壓力進口條件,其壓力大小為10Mpa;出口邊界設置為壓力出口條件,其壓力大小為標準大氣壓,即101325pa;其余邊界條件均為壁面[3]。

流體磨料選用太原理工大學研制的流體磨料,經實驗測定該種磨料屬于假塑性流體。因此,模擬時采用了non-newtonian-power-law的材料模型,具體參數為:流動指數n=0.5026,黏度系數k=2.0989×104Pa﹒sn。

加工時發動機連桿大頭孔工件尺寸為:孔的長度為50mm,孔的直徑為200mm。

3 模擬結果

圖4、圖5是連桿大頭孔磨料加工過程中,環形孔道的寬度B=4mm時,流體磨料在孔道內的壓力和速度分布的模擬結果。

圖4 環形孔道內壁面上沿流體磨料流動方向的壓力分布

由圖4可知,在環形孔道內流體磨料的壓力在工件進、出口較短的長度上壓降較大,中間部分壓力呈線性下降。

圖5 環形孔道進口、1/2長度、出口位置處流體磨料的向速度分布

由圖5可知,流體磨料在環形孔道內的速度沿孔道寬度對稱分布。在進口處由于流場截面的變化,流體磨料的速度沿流動方向逐漸增大,隨后達到穩態,其速度沿流動方向不再變化,在環形孔道內呈柱塞狀分布;在出口處又由于流場截面的變化,其速度沿流動方向逐漸減小。4 連桿大頭孔磨料流加工的實驗研究

由磨料流加工技術的理論研究可知:流體磨料在孔道內的壓力差與流體磨料邊界層和壁面間流速差的增大,都有助于工件表面材料去除量的增加,但壓力差的影響較大[4]。而由模擬結果可知:隨著環形孔道寬度的減小,壓力差與流速差卻有著相反的變化趨勢。因此,在連桿大頭孔磨料流的實際加工中,最終選擇了連桿大頭孔內表面與導流芯之間的環形孔道寬度B=4mm來進行實驗。

為了觀察連桿大頭孔經磨料流加工后其表面粗糙度值的變化情況,選用了3個連桿進行實驗,并對磨料流加工前后連桿大頭孔內幾個不同位置的表面粗糙度值進行測量,實驗結果如圖6及表1所示。

從實驗結果可以看出:經磨料流加工后,連桿大頭孔內表面的度值有明顯的減小,表明在連桿大頭孔精鏜工序之后,增加磨料流加工工序可在保證工件直徑及圓柱的條件下,使連桿大頭孔的表面粗糙度值達到設計要求。

5 結論

用有限元理論對流體磨料在壓力作用下流過環形通道時壓力和速度分布的研究,表明圓環間隙是影響壓力和速度分布的主要原因。最理想的加工間隙為4mm。

實驗研究表明,磨料流加工的確能使連桿大頭孔的表面粗糙度值明顯減小,這有利于保持連桿與軸瓦的良好配合,提高發動機的工作性能,保證發動機運轉平穩。

參考文獻:

[1] 楊世春,汪鳴錚,張銀喜.表面質量與光整技術[M].北京:機械工業出版社,1999:233-257.

[2] 田炳峰,任成狀.連桿襯套孔及大頭孔加工工藝[J].金屬加工(冷加工),2008(02):29-30.

[3] 朱紅鈞,林元華,謝龍漢.FLUENT流體分析及仿真實用教程[M].北京:人民郵電出版社,2010:62-91.

[4] 湯勇,張發英,陳澄洲.磨料流加工流動形態及加工效果的研究[J].華南理工大學學報,1994,22(5):100-104.

作者簡介

第一作者:邵立新,1967生,男,工程師,濟南柴油機股份有限公司大件二分廠,主要從事發動機械技術的研究。

通訊作者:軋剛,1958,男,太原理工大學機械工程學院教授,主要從事磨料流加工技術的研究。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號